2代目BRZ試乗車到着記念企画第3弾〜メカニズム徹底解説シャシー&サスペンション編〜 [2021年09月18日更新]

ニュース ピックアップ [ BRZ ]

たった300台!「BRZ STI Sport T...

2025年11月21日 スバル

BRZの特別仕様車「STI Sport YELL...

2025年09月19日 スバル

BRZがさらに進化!一部改良を実施。...

2024年08月04日 スバル

スバルは、ニュルブルクリンクに何を求めたのか。...

2022年06月07日 スバル

2代目BRZ試乗車到着記念企画第4弾〜徹底インプ...

2021年09月24日 スバル

2代目BRZ試乗車到着記念企画第3弾〜メカニズム...

2021年09月18日 スバル

2代目BRZ、試乗車カウントダウン企画第2弾。〜...

2021年08月28日 スバル

2代目BRZ、試乗車カウントダウン企画第1弾。〜...

2021年08月07日 スバル

次のページ>>1 2

和泉店にZD型BRZ試乗車、遂に到着!!今回は、メカニズム解説〜シャシー&サスペンション編〜

ピュアスポーツは、今や世界で最も貴重なジャンルです。お手頃な価格、ほどほどの性能、シンプルなメカニズム。そして、クルマとの一体感。エンジンを掛けることが喜びであり、ステアリングを切り込むことが興奮であり、シフトすることが快感であり、エンジンを止めることを躊躇う。バイクでは当然の感情の数々を、四輪でも味わえるのがピュアスポーツです。

なぜ、世の中からピュアスポーツが消えたのか?その最大の要因は、プラットフォームの徹底した集約化にあります。かつてのように、クルマをゼロから設計することができないのです。軽量・シンプルが信条のピュアスポーツにとって、これは致命傷です。これこそ、ピュアスポーツが失われた最大の理由です。

そしてもう一つが、性能至上主義です。400psは当たり前、600psさえ。。。という時代、精々200psというスポーツカーに魅力を感じる人が少ないのは、自然なことです。今や、腕を磨くより、クルマを磨く時代なのかも知れません。。。

ピュアスポーツ受難の時代。BRZ/86は、なぜフルモデルチェンジを許されたのか?

この時代、BRZ/86がフルモデルチェンジを許されたのは、なぜでしょうか?

今どき、ピュアスポーツが大して売れるとは思えませんから、通常数百億円にも達する開発コストを捻出することは、決して容易ではないように思えます。しかも、2ドアクーペとなれば、他車との部品供用は殆ど期待できません。採算ベースに乗せるのは、到底不可能に思えるのです。

その一方、86/BRZは落日の自動車産業に一筋の光明を与えました。スポーツカー斜陽の2010年代に登場し、世界でも希少な成功例となったのです。スポーツカーは、自動車文化の象徴です。これが絶えることは、自動車が文化としての存在意義を失い、単なる交通手段・工業製品に成り果てることと同義です。

そこでトヨタ+スバルが編み出した答えが、先代プラットフォームの流用でした。86/BRZは水平対向4気筒+FRという、世界で唯一のパッケージングを有しています。開発完了から既に10年以上を経過した古いプラットフォームながら、これを継続採用することで開発コストを圧縮。これを以て、フルモデルチェンジに漕ぎ着けたのです。

先代プラットフォームの流用が、フルモデルチェンジの条件。けれど、それこそが足枷。

ただ、事はそう容易くはありません。ピュアスポーツたるもの、シャシーが命。10年前のシャシーをそのまま流用していては、ファンたちの高い希望に応えることはできません。それなら、初代のまま伝説に封印した方が、晩節を汚さずに済むというもの。

外観だけフルモデルチェンジしても、シャシー性能が10年前そのままなら、それでは単なる延命策。ピュアスポーツたるもの、陳腐化したからフルモデルチェンジするのではなく、「目指すべきもの」を実現するためにフルモデルチェンジするべき。衆目を一身に集める2代目は、初代のポテンシャルを確実に凌駕し、2020年代に求められる安全性能を有しつつ、万雷の喝采を浴びて登場せねばならないのです。つまり、フルモデルチェンジを実現する唯一の手段であるプラットフォームの流用が、フルモデルチェンジ最大の足枷でもある、ということです。

自動車に於いて、シャシーはすべての根幹です。人体で言えば、それは背骨。すべての応力がここを経由し、すべての反応がここを介し、すべての挙動はここを基本にします。シャシーが強靭でなくては、応力に耐えられず、反応がが曖昧になり、挙動は凡庸になってしまうのです。

この10年、衝突安全性能に対する要求は、ますます厳しくなっています。これに応えるには、衝突エネルギーの伝達経路を改善し、シャシーの強度設計を改めねばなりません。

シャシー設計をそのまま引き継ぎつつ、シャシー性能を強化する。不可能に思える要求を実現するには、補強が唯一の手段となるでしょう。しかし、それでは肝心の重量が増えてしまいます。ピュアスポーツは軽量・シンプルが信条。ならば、と軽量材料を乱発すれば、コスト上昇を招きます。それでは、アフォーダブルなピュアスポーツでなくなってしまいます。

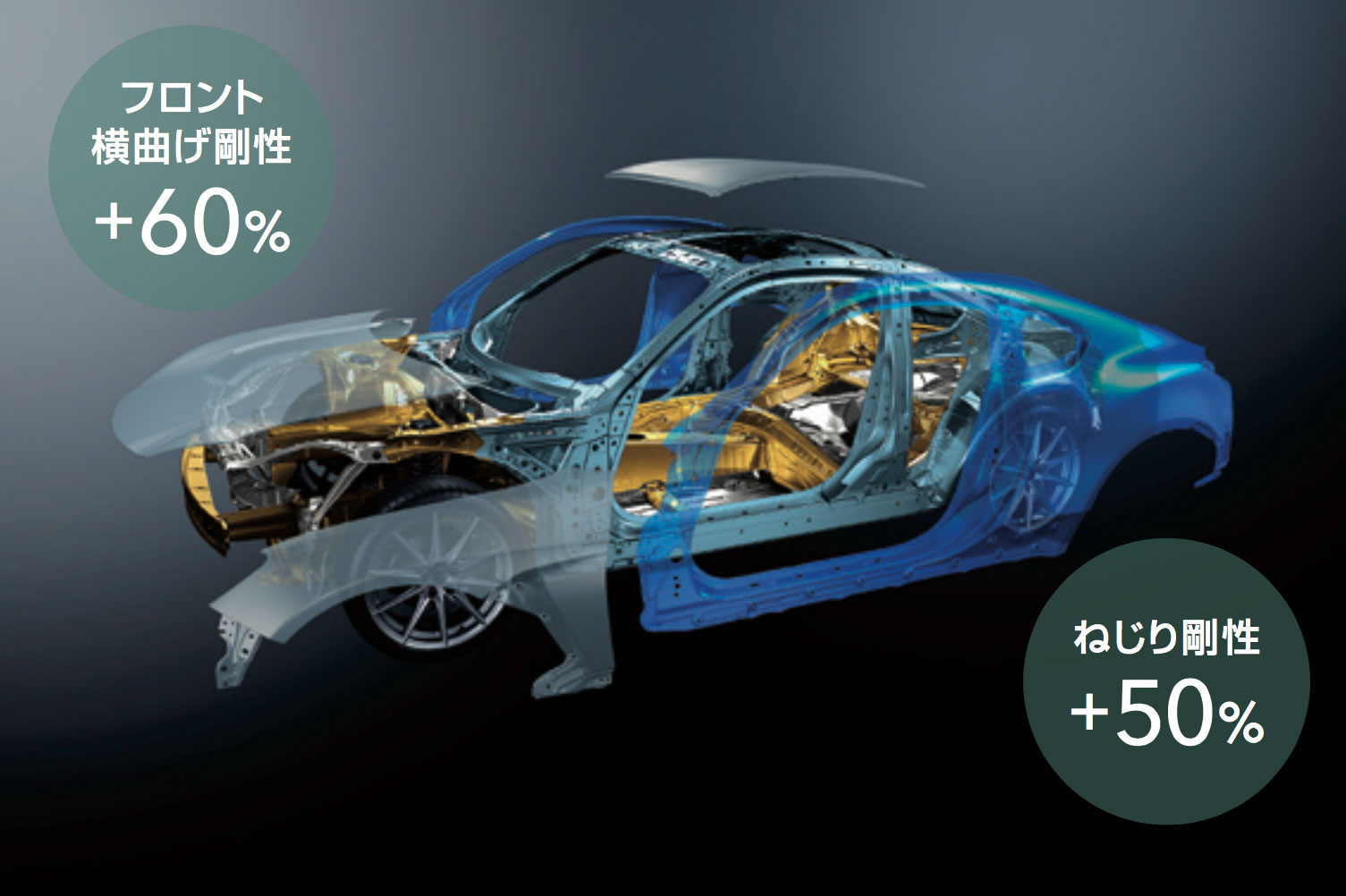

旧世代プラットフォームに最新のインナーフレーム構造を導入し、ねじり剛性を1.5倍に。

シャシー設計を引き継ぎつつも、シャシー性能を強化し、軽量・シンプルを維持しつつ、衝突安全性能を強化しながら、アフォーダブルなスポーツカーを実現する。不可能に思える要求を実現するためにZD型に採用されたのが、インナーフレーム構造です。

自動車モノコック構造でカギとなるのが、フレーム及びパネル等、部材間の接合強度です。欧州車では、レーザ等の連続溶接を導入すると共に、構造用接着剤を多用することで、部材間の接合強度を大幅に改善。ボディ剛性の劇的な改善とホワイトボディの軽量化の両立を実現しています。

ここで遅れを取っているのが、日本のOEMの現状です。部材間の溶接を、接合面積が僅かに限られるスポット溶接に依存しているため、ホワイトボディの技術改善が遅れているのです。そこで、スバルが第2世代SGPに導入を開始したのが、インナーフレーム構造と構造用接着剤です。

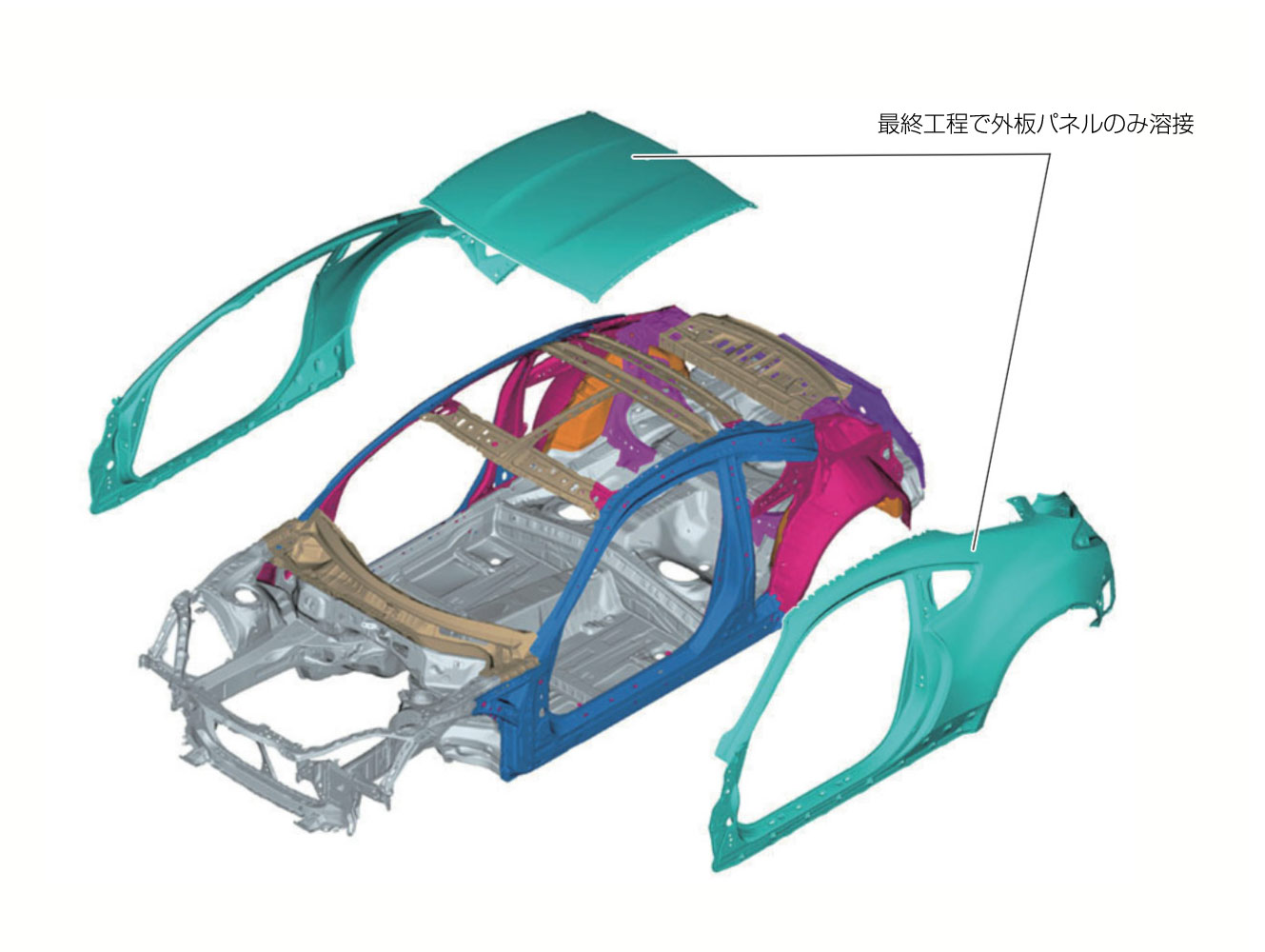

従来のホワイトボディの製造工程では、アッパーボディとアンダーボディを各々外板まで組み立てた後、最終工程で両者をスポット溶接で接合していました。ところが、スポット溶接では接合箇所を両側から挟み込むため、外板が邪魔になり、接合箇所が限られてしまいます。その分、強度を稼がねばならないため、ホワイトボディはどうしても重くなります。

一方、インナーフレーム構造では、外板に先行してフレーム部材のみを組み上げるため、外板に邪魔されず、部材間の接合を念入りに行うことが可能になります。そのため、ボディ剛性・強度の大幅向上を実現できるのです。スバルは、さらに構造用接着剤[塗布全長:16m]を積極導入。

これにより、ほぼ同一設計を受け継ぎつつも、ねじり剛性:+50%、フロント横曲げ剛性+60%という、劇的な性能改善を実現したのです。

構造上の弱点を徹底的に補強。荷重の伝達経路を改善し、一体的な剛性を確保。

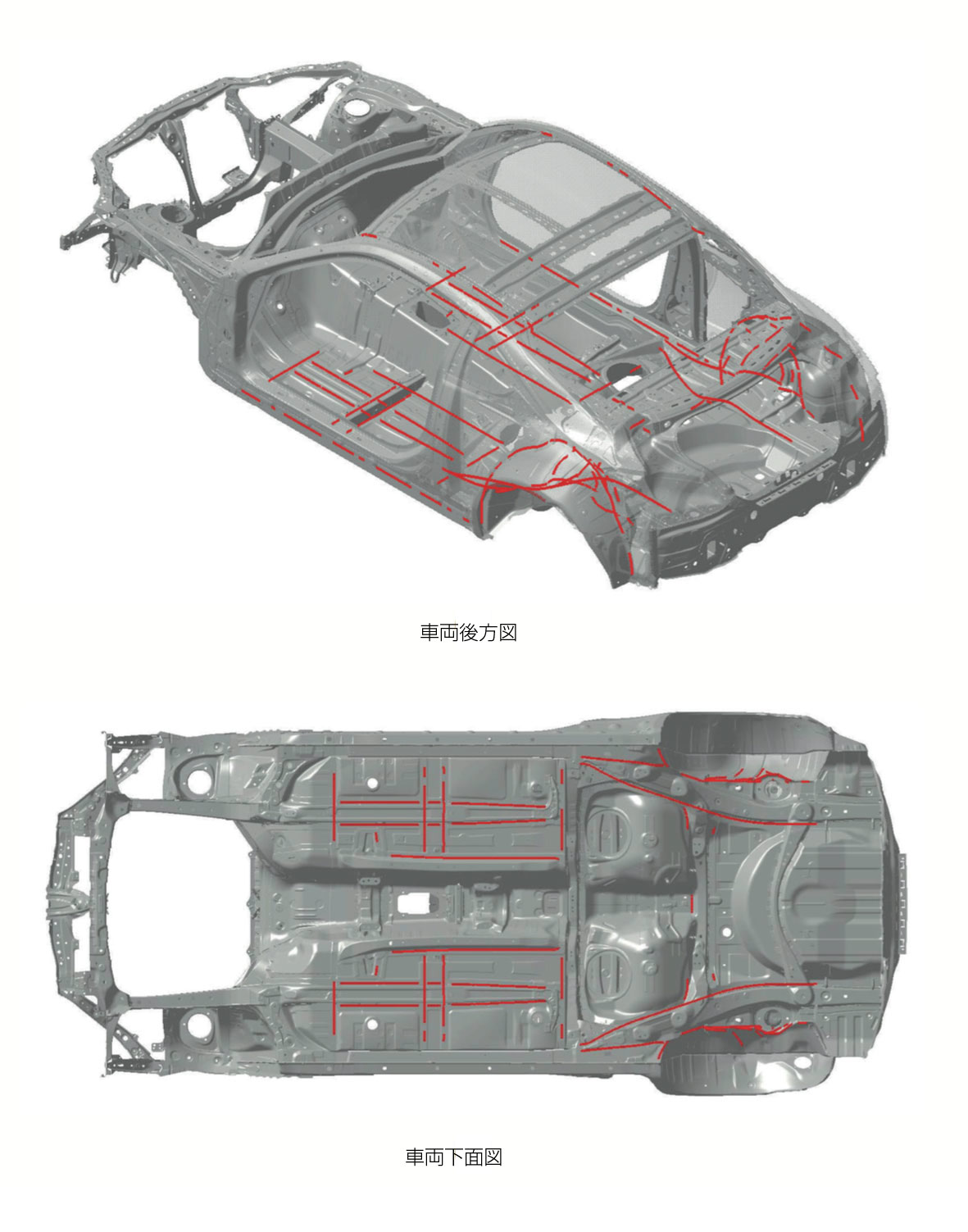

ただ、これだけでは厳しい要求をクリアすることはできません。更なる剛性向上は必須でした。そのため、重量増を伴う補強部材の追加はマストでした。補強によって徹底して改善が成されたのは、SGP開発時にも特に意識された、応力伝達経路の改善です。

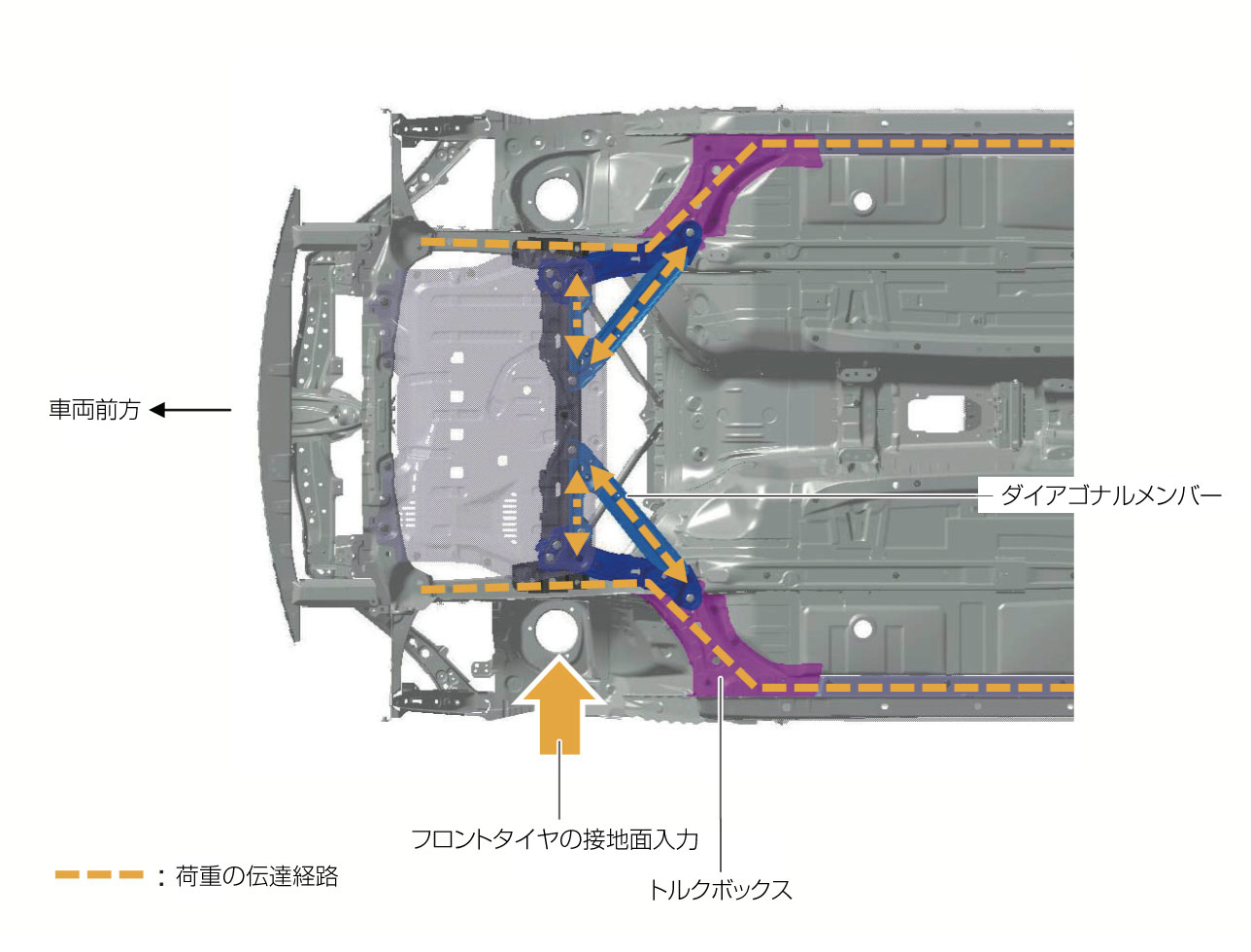

フロント周りでは、フロントサスペンションクロスメンバとフロントフレーム付け根部にテンション部材を追加。クロスメンバーとサイドシル間に応力の伝達経路を追加することで、ラテラル方向からの路面入力に対する剛性の改善を図っています。

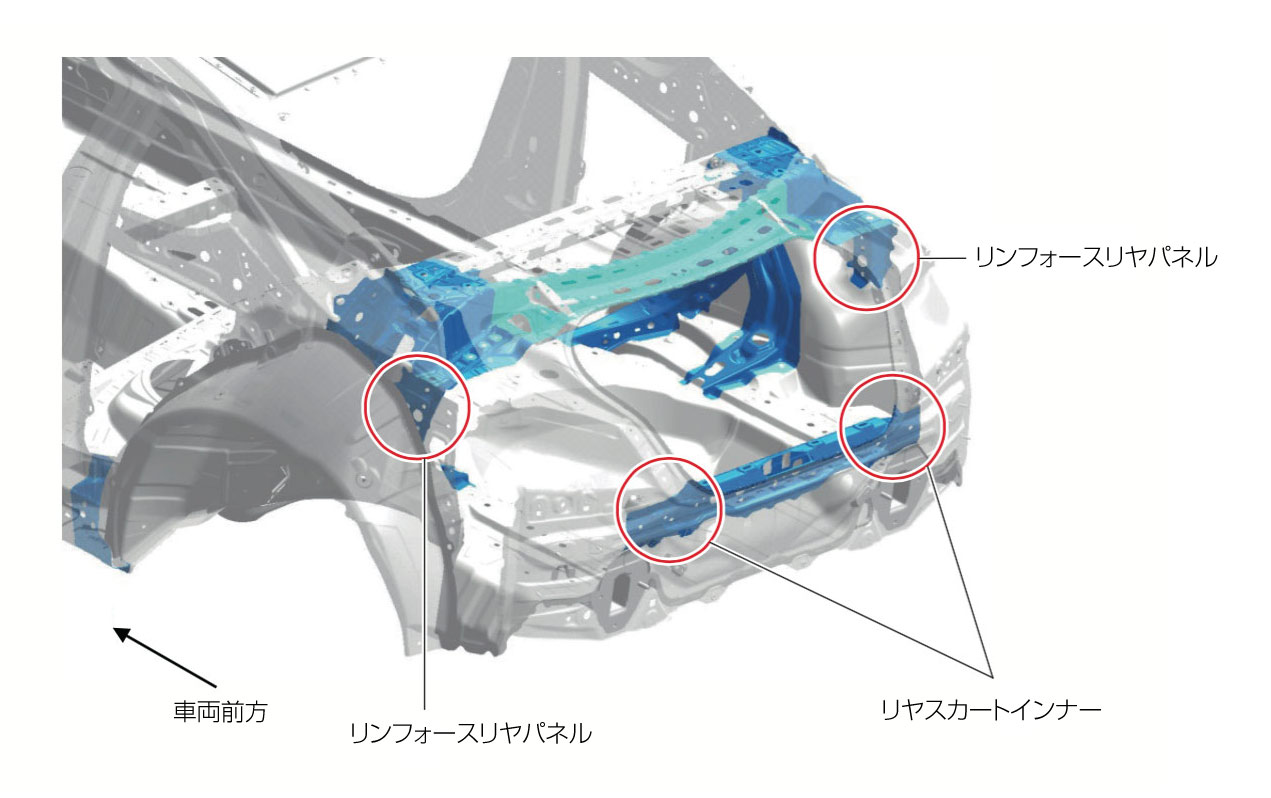

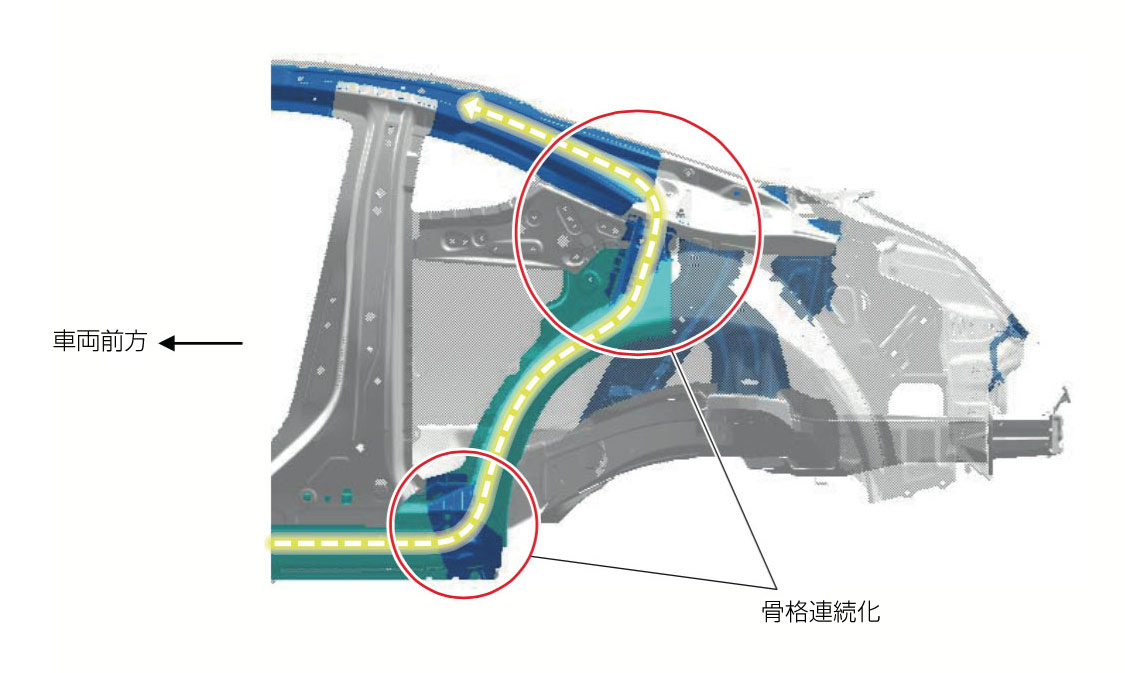

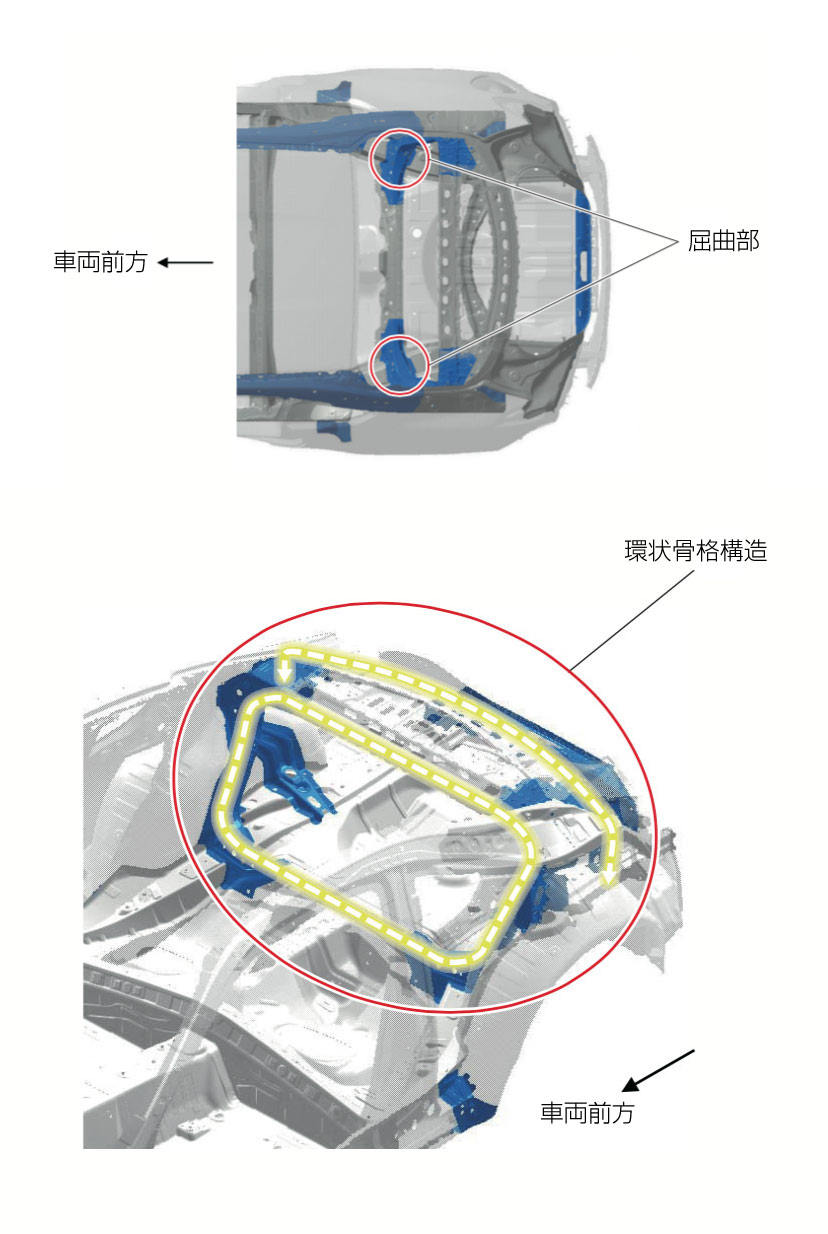

リヤ周りでは、リヤフレームの屈曲部を補剛すると共に、リヤクロスメンバー及びバルクヘッド部に新たに環状骨格構造を形成。この他、トランク開口部の変形を抑制するため、ストラット取付部後方にリインフォースパネルを追加し、骨格へ接合。さらに開口部下部のスカートインナーを左右に延長しつつ、コーナー形状を最適化。これにより、リヤ周りの徹底した剛性改善を図っています。

ただ、ボディだけ強化しても足腰は強くなりません。サスペンション・デフは、サブフレームを介してマウントしています。つまり、路面入力及びトラクションはすべて、サブフレームを介してボディに伝達されます。そこで問題となるのが、サブフレームのボディへの取付剛性です。

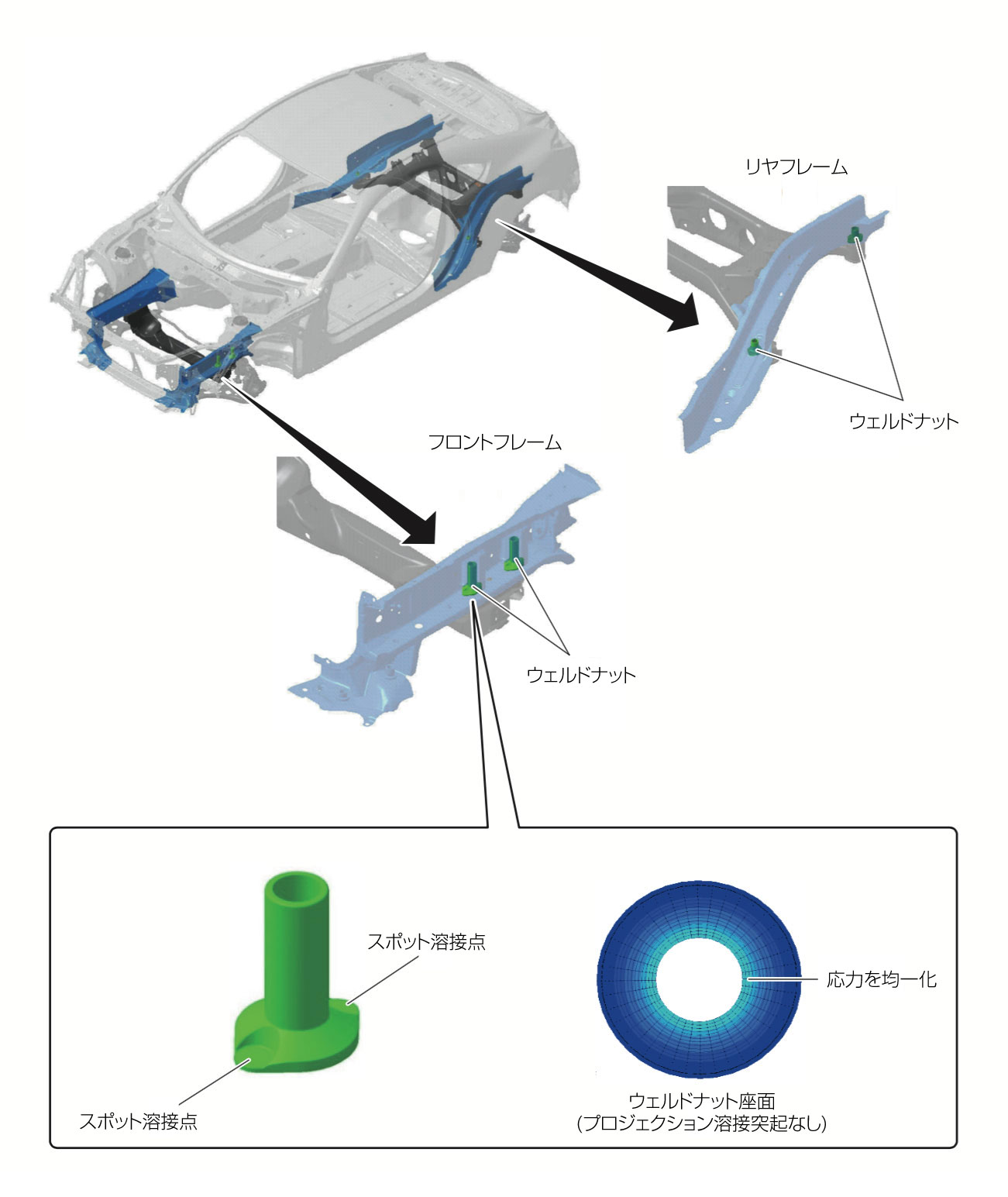

ZD型86/BRZでは、サブフレームをマウントするサスペンションクロスメンバーと、エンジンベイ左右を走るフロントフレームの取付剛性を改善するため、ウェルドナットの接合方法を改善。サスペンション周りの剛性向上を図っています。

高張力鋼板の採用比率を高め、ホットプレス材やテーラードブランクを積極採用。

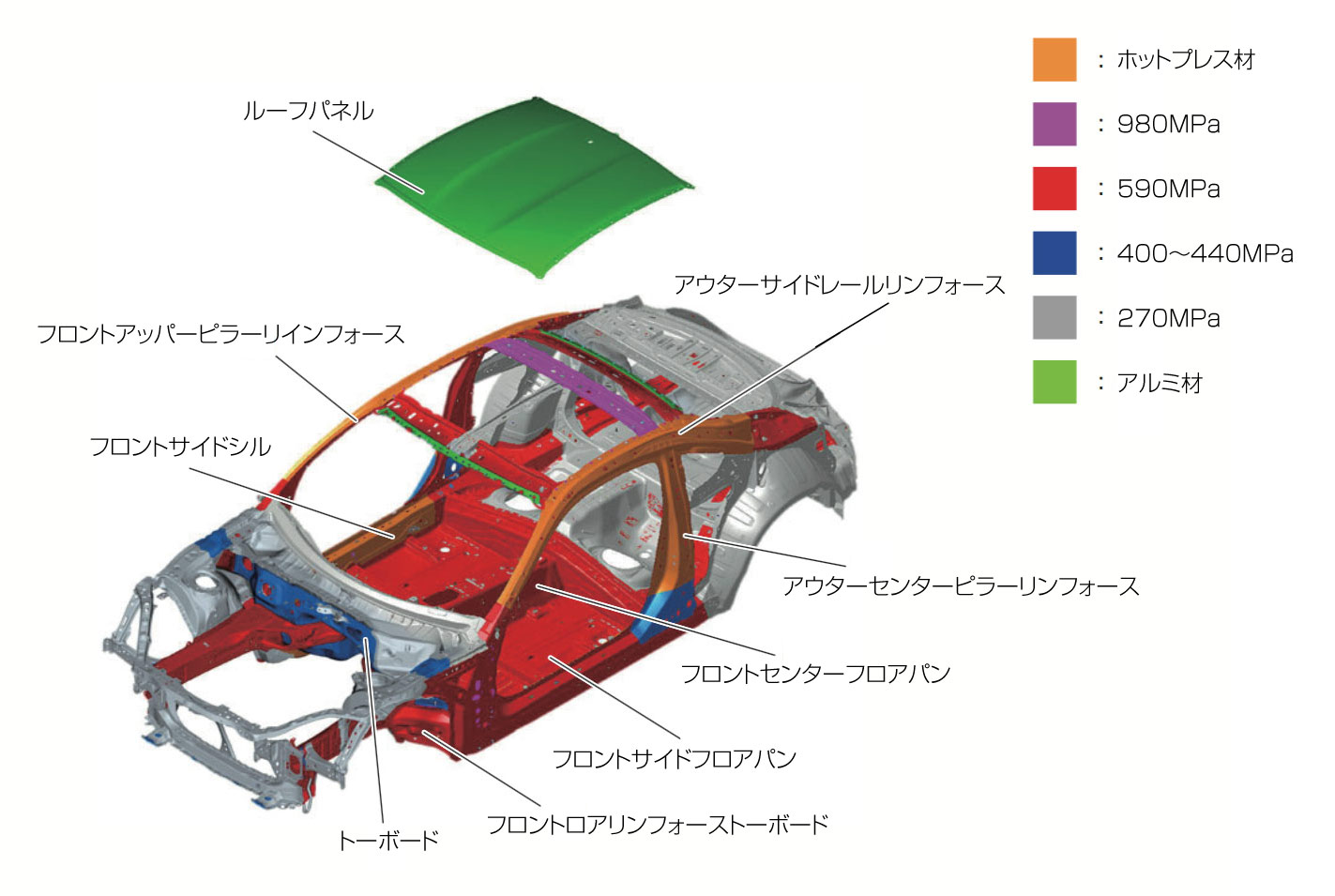

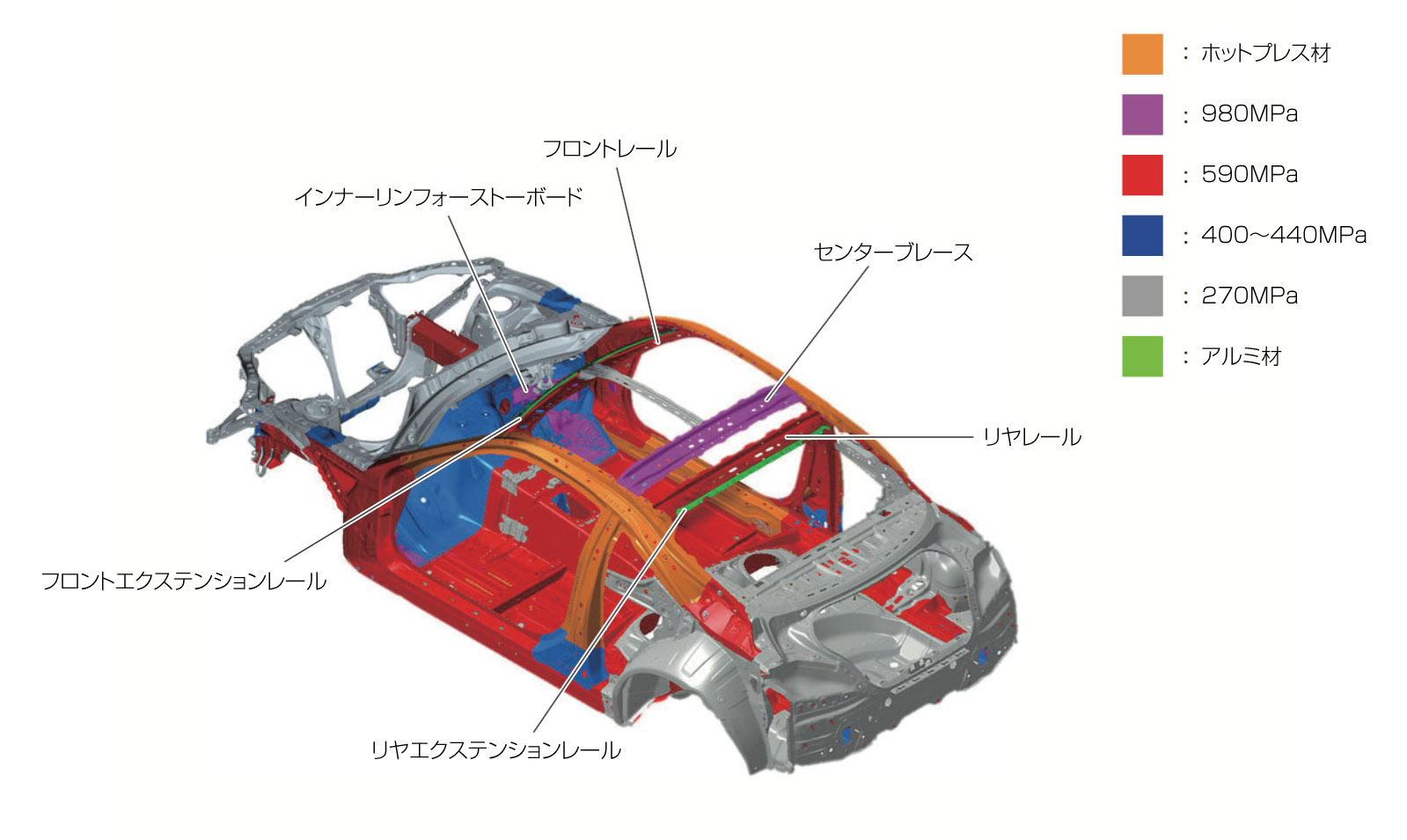

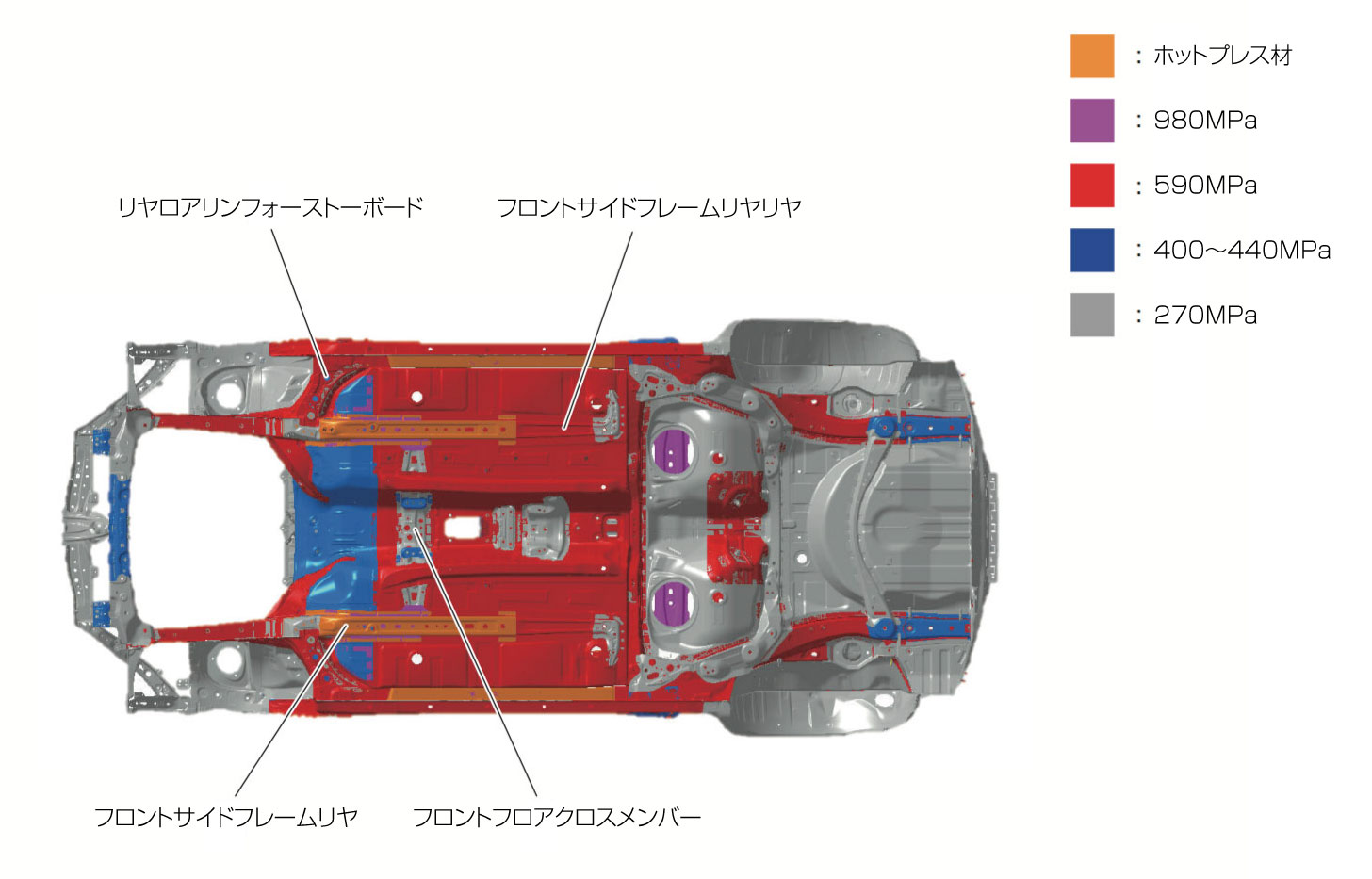

ZD型では、2020年代の高い要求に対応するために、ボディ剛性・強度の大幅強化を図っています。ただ、先述の補強だけに頼っていては、重量は嵩むばかり。そこで、高張力鋼板の使用比率を高めることで、剛性・強度向上と軽量化を達成しています。

比強度に優れる超高張力鋼板は、構造強度の向上と軽量化に両立に貢献します。ただ、プレス加工で寸法精度不良が生じる問題がありました。強度が高いがために、金型開放時に強い復元力が働いてしまうのです。そこで用いられるのが、ホットプレス(ホットスタンプ)。

900℃に加熱して軟化させた鋼板を、金型でプレスする際に接触冷却によって瞬間冷却することで、焼入れ強化して1500MPa級の引張強さと高い部品精度を実現するものです。ZD型では、A〜Cピラー、サイドシル、フロア下及びドアパネル内のフレーム材に新たに積極使用しています。

車体中央に位置するBピラーは、主に側面衝突対策の観点から、高い強度を求められます。その一方で、Bピラー自身が壊れることでエネルギーを減じる必要があるため、衝撃吸収力が求められます。

そこで、Bピラー中央及び上半部には超高張力鋼板を用いつつ、基部を高張力鋼板とし、衝撃吸収構造を実現しています。そこで採用されたのが、テーラードブランク材です。

テーラードブランクは、強度の異なる鋼板を溶接して1枚の鋼板とし、これをプレス加工するものです。部材価格が高価なため、日本車では採用が限られていましたが、スバルではSGP以降に積極導入。ZD型でも、今回新たに導入が実現しています。

ボンネット、フロントフェンダー、ルーフパネルにアルミ化し、軽量化目標を達成。

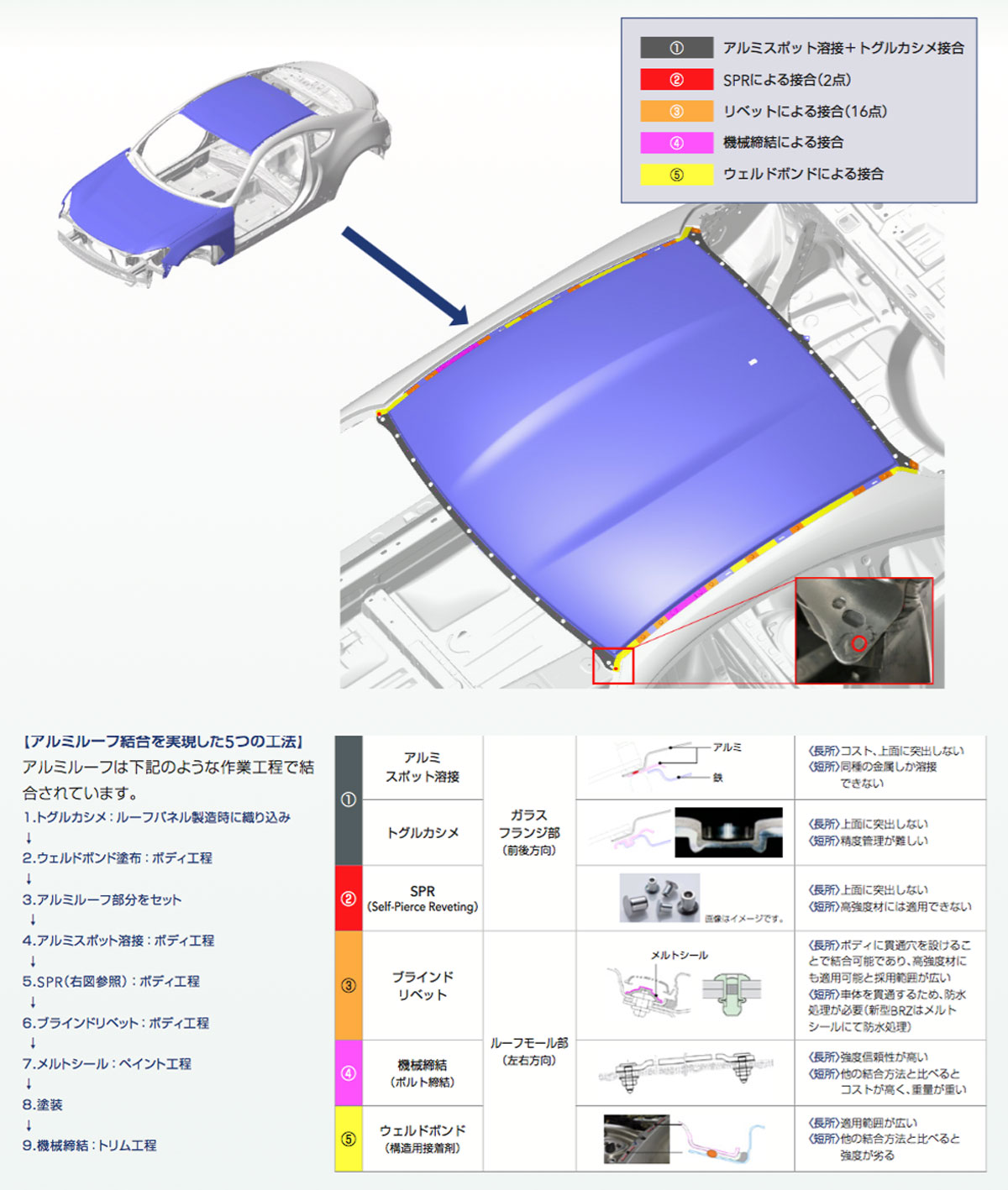

軽量化とヨー慣性モーメントの低減を図るため、ボンネットに加え、新たにフロントフェンダーとルーフパネルにアルミ合金製を採用しています。左右フロントフェンダーのみで2.8kgの軽量化、ルーフパネルのみで1.9kgの軽量化と1.1mmの重心高低減を実現しています。

フロントフェンダーは、パネル裏側をボルト接合すればよいのですが、問題はルーフパネルです。ボディが鋼板製のため、異種材料となる両者は容易に接合できないのです。

異種間材料の接合は、現代機械工学の最重要テーマの一つです。耐熱性及び強度に優れる鉄鋼材料と、耐蝕性及び重量軽減に優れるアルミ合金。両者を自由に溶接できる技術が開発されれば、機械工学の発展に多大な貢献を果たすでしょう。

ところが、鉄とアルミでは伝熱性も電気伝導性も異なります。そのため、溶接条件が全く異なります。一部で摩擦攪拌接合(FSW)を用いた接合が試みられていますが、依然一般的ではありません。基本的には、両者の溶接は不可能ということです。加えて、自動車の場合、鈑金修理を念頭に脱着を考慮せねばなりません。

そこで、ZD型のアルミ合金製ルーフパネルは、リベット接合を基本とし、カシメ及び接着剤で補強する構造を採用しています。

リベット接合は実に理に適った手法で、航空機胴体の外板はすべてリベット接合を採用しています。リベット接合の場合、突き合わせ溶接と異なり、重ねシロの分だけ重量が嵩みます。にも関わらず、リベット接合とするのは、現地での修理作業を簡便化するためです。落雷等で穴が空いた航空機は、大海を跨いで飛行することはできません。リベット接合なら、リベットを削り飛ばすだけで、簡単にパネルを付け替えることができるのです。

今回、トランクリッドはアルミ合金化されていません。これは、前後の重量バランスを考慮したためです。FRのZD型では、トラクションを確保するには、リヤが軽すぎても良くないのです。ZD型が徹頭徹尾、理想のピュアスポーツを志して開発が行われてきたことが伺えます。

次のページ>>1 2

スバルショップ三河安城 店舗案内

>>最新情報一覧